Như trong tất cả các ngành sản xuất lớn trên toàn thế giới, điều này cũng áp dụng cho ngành xi măng. Việc phát thải các chất độc hại và ô nhiễm môi trường cần được giảm thiểu hoặc ngăn chặn bằng mọi cách có thể. Để hỗ trợ hiệu quả việc bảo vệ khí hậu, duy trì và khôi phục môi trường trong sạch là những mục tiêu quan trọng nhất của các nhà sản xuất xi măng hiện đại.

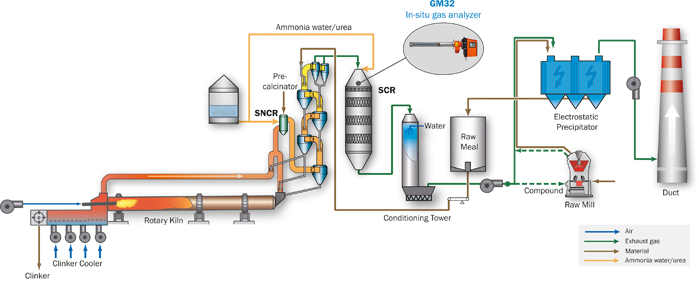

Hình 1: GM32 tại chỗ trong quá trình kiểm tra phòng ngừa

NOx khí thải và các quy định

Ôxít nitơ (NOx) và các hợp chất nitơ khác phát sinh từ quá trình sản xuất xi măng được coi là nguyên nhân chính gây ra sương mù quang hóa và hình thành axit nitric và mưa axit. Chúng được hình thành bởi sự kết hợp của nitơ trong nhiên liệu với oxy trong ngọn lửa hoặc bằng sự kết hợp của nitơ khí quyển trong không khí cháy. Hai cơ chế chính để tạo ra NO x trong quá trình đốt clinker là phản ứng của nitơ trong không khí cháy ở nhiệt độ cao (NO x nhiệt ) và quá trình đốt cháy nhiên liệu chứa nitơ (nhiên liệu NOx).

Trên toàn cầu giới hạn phát thải đối với NO x cho thấy xu hướng tương tự đối với các tiêu chuẩn phát thải thấp hơn và các hình phạt nghiêm khắc hơn đối với các nhà máy không tuân thủ. Tuy nhiên, vẫn có sự khác biệt lớn đối với chất ô nhiễm này. Hầu hết các giới hạn quốc gia nằm trong vùng từ 500 đến 1.000 mg / Nm3. Một số nhà máy ở EU đóng vai trò tiên phong khi có giá trị giới hạn phát thải cố định xuống tới 200 mg / Nm³, tùy thuộc vào quy trình lò nung được áp dụng và loại nhiên liệu đang được sử dụng.

Mặc dù các biện pháp chính như làm mát ngọn lửa, lắp đặt đầu đốt NO x thấp , đốt cháy theo giai đoạn và tối ưu hóa quy trình chung cho thấy những hiệu quả đáng kể trong việc giảm phát thải NO x , các biện pháp thứ cấp được coi là quan trọng đối với việc giảm NO x và các giá trị giới hạn phát thải thấp hơn. Trong sản xuất xi măng, hai biện pháp thứ cấp, hệ thống khử xúc tác chọn lọc (SCR) và hệ thống khử không xúc tác chọn lọc (SNCR) , đã không ngừng phổ biến trong những năm qua và được chấp nhận và chứng minh công nghệ khi được kiểm soát một cách thích hợp.

SCR và SNCR – hai công nghệ, một mục tiêu

Các nhà máy khử nitơ SCR và SNCR (DeNOx) sử dụng amoniac (NH3) để giảm NOx một cách hiệu quả để tạo thành nitơ và nước vô hại. Sự khác biệt chính giữa cả hai công nghệ là sử dụng chất xúc tác. SNCR, tức là DeNOx không có chất xúc tác, được lắp đặt trong ống dẫn hoặc ống nung sau lò quay ở dải nhiệt độ từ 900 đến 1.000°C. Tùy thuộc vào loại SCR, nó có thể được đặt trong dòng khí thô có bụi cao (ví dụ ngay sau bộ gia nhiệt sơ bộ) hoặc trước ngăn xếp chính trong dòng khí bụi thấp như một cái gọi là đầu cuối hoặc bụi thấp SCR. SCR bao gồm một số lớp xúc tác cụ thể và hoạt động ở nhiệt độ khí khoảng 300 đến 350°C. Chất khử, thường là nước amoniac hoặc urê, được bơm vào đầu vào SCR.

Để khử NO ban đầu là x giá trị phát thải, thường thì SNCR là đủ và chi phí lắp đặt thấp hơn so với SCR. Một phản ứng hiệu quả giữa NH3 và NOx phụ thuộc nhiều vào nhiệt độ. Ở nhiệt độ lớn hơn 1.200°C, NH3 chuyển thành NOx , ở nhiệt độ thấp hơn 800°C, độ trượt amoniac tăng lên. Do đó, việc kiểm soát hiệu quả và điều chỉnh tốt việc phun amoniac có tầm quan trọng cao đối với việc tuân thủ các giới hạn phát thải khí khi sử dụng SNCR. Sự hiện diện của chất xúc tác trong SCR cho phép hoạt động ở nhiệt độ thấp hơn và cung cấp tỷ lệ cân bằng cao hơn, dẫn đến lượng chất khử được bơm vào thấp hơn và đảm bảo độ trượt NH3 thấp hơn. Do đó, NH3 và NOx rất thấp các giá trị giới hạn phát xạ có thể được tuân thủ.

Hình 2: Sơ đồ xi măng để minh họa quá trình sản xuất và dòng khí và xác định điểm đo

GM32 – máy phân tích khí tại chỗ cải tiến

Các phân tích tại chỗ khí GM32 từ các biện pháp SICK đo đồng thời lên đến bốn thành phần (NO, NO2, NH3, SO2) cộng với nhiệt độ và áp suất trực tiếp bên trong dòng khí quá trình. Việc đo trực tiếp bên trong ống dẫn (tại chỗ) dẫn đến kết quả đo nhanh do thời gian phản hồi ngắn, điều này hoàn toàn phù hợp để kiểm soát quá trình. Thiết bị phân tích GM32 được trang bị một đầu dò thấm khí (GPP), được đặt bên trong ống dẫn (xem hình 4). Sử dụng sự hấp thụ ánh sáng theo bước sóng cụ thể của hỗn hợp khí trên đường đo hoạt động, bộ phận gửi / nhận xác định nồng độ của các thành phần khí có mặt. Ánh sáng UV được gửi từ bộ phận người gửi / bộ nhận đi qua đường đo hoạt động của đầu dò GPP và được phản xạ bởi một gương phản xạ ba ở cuối đầu dò. Phần tử lọc thấm – trái tim của GPP – giữ tất cả bụi bên ngoài đường đo, nơi ánh sáng đi qua, trong khi khí thấm nhanh qua các lỗ rỗng đảm bảo thời gian đáp ứng nhanh theo yêu cầu. GM32 sử dụng nguyên tắc DOAS (Quang phổ hấp thụ quang vi sai) trong đó các vạch hấp thụ của các khí cụ thể trong một dải bước sóng cụ thể được đánh giá.

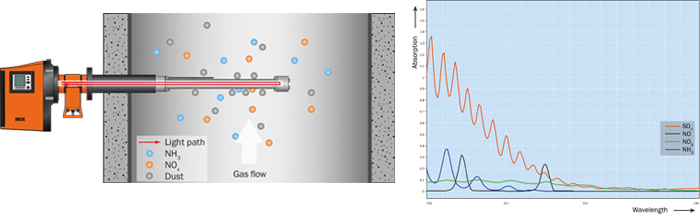

Hình 3: Công nghệ đo GM32 quang phổ và quang phổ hấp thụ UV

Cả bộ lọc và phần còn lại của bộ phân tích khí đều không yêu cầu kiểm tra, làm sạch hàng tuần hoặc hàng tháng hoặc các công việc bảo trì thường xuyên khác.

Do nhiệt độ cao hơn và có thể có sự dao động nhiệt độ tại vị trí đo, các chuyển động của ngăn xếp có thể xảy ra. Với tính năng tự động điều chỉnh căn chỉnh được triển khai, giúp căn chỉnh chùm ánh sáng liên tục trong quá trình hoạt động, các chuyển động của ngăn xếp cũng như rung động có thể được bù đắp. Điều này đảm bảo một phép đo ổn định và đáng tin cậy.

So với nhiều hệ thống đo khác, yêu cầu hiệu chuẩn khí thử nghiệm thường xuyên, các bộ lọc tích hợp để kiểm tra không và khoảng (được phê duyệt theo EN15267) tự động bù sai lệch và đảm bảo phép đo chính xác và chính xác. Điều này cũng giúp giữ cho chi phí hoạt động ở mức rất thấp.