Đặc điểm kỹ thuật

CHƯƠNG TRÌNH SẢN XUẤT TIÊU CHUẨN

|

Belt style N/mm |

Max working tension

Vulcanized N/mm |

Max working tension

Mechanical N/mm |

Cover mm |

Total mm |

Total kg/m2 |

|

400/1 |

50 | 40 | 5+2 | 9.0 |

11.0 |

|

630/1 |

80 | 63 | 6+3 | 12.0 | 14.5 |

|

800/1 |

100 | 80 | 6+3 | 12.5 | 15.0 |

|

1000/1 |

125 | 100 | 6+3 | 13.0 | 15.5 |

|

800/2 |

80 | 63 | 6+3 | 14.0 |

17.0 |

| 1250/2 | 125 | 100 | 6+3 | 16.0 |

19.0 |

| 1600/2 | 160 | 125 | 6+3 | 17.0 |

20.5 |

| 2000/2 | 200 | 160 | 6+3 | 18.0 |

21.5 |

Đối với các kiểu đai và độ dày vỏ khác nhau, vui lòng liên hệ với phụ trách thương mại của chúng tôi.

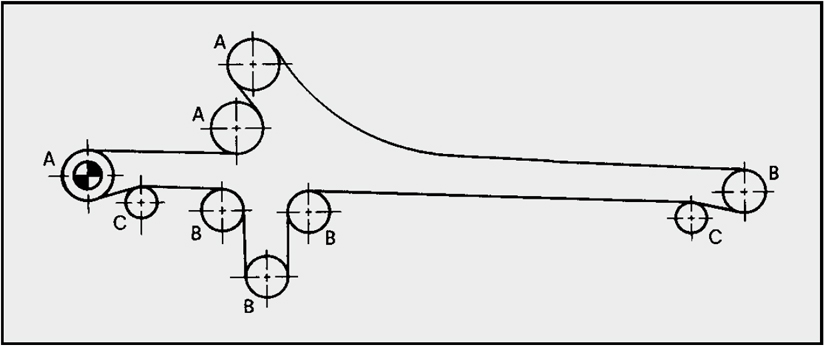

ĐƯỜNG KÍNH PULLEYS ĐƯỢC ĐỀ XUẤT TỐI THIỂU mm

| % RMBT | |||||||||

|

60% ÷ 100% |

30% ÷ 60% | ≤ 30% | |||||||

|

Belt style N/mm |

A | B | C | A | B | C | A | B | C |

| 400/1 | 315 | 250 | 200 | 250 | 200 | 160 | 200 | 200 |

160 |

|

630/1 |

400 | 315 | 250 | 315 | 250 | 200 | 250 | 200 | 160 |

| 800/1 | 500 | 400 | 315 | 400 | 315 | 250 | 315 | 250 |

200 |

|

1000/1 |

630 | 500 | 400 | 500 | 400 | 315 | 400 | 315 | 250 |

|

800/2 |

800 | 630 | 500 | 630 | 500 | 400 | 500 | 400 | 315 |

| 1250/2 | 1000 | 800 | 630 | 800 | 630 | 500 | 630 | 500 |

400 |

| 1600/2 | 1250 | 1000 | 800 | 1000 | 800 | 630 | 800 | 630 |

500 |

| 2000/2 | 1250 | 1000 | 800 | 1250 | 1000 | 800 | 1000 | 800 |

630 |

A: puli truyền động và tripper

B: đuôi, ròng rọc kéo lên và ròng rọc lực căng thấp

C: ròng rọc nhỏ (góc tối đa 30 °)

% RMBT:% Lực căng đai tối đa được đề xuất

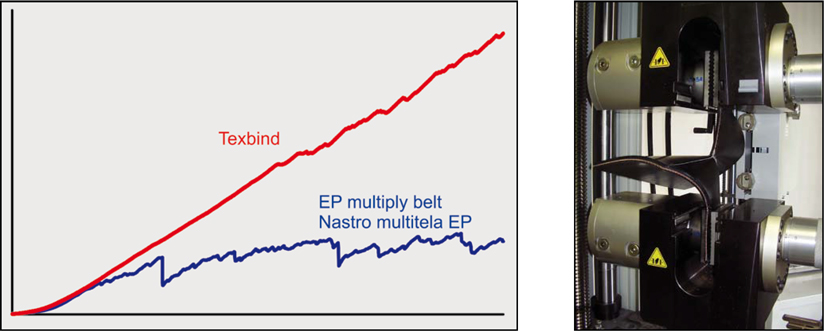

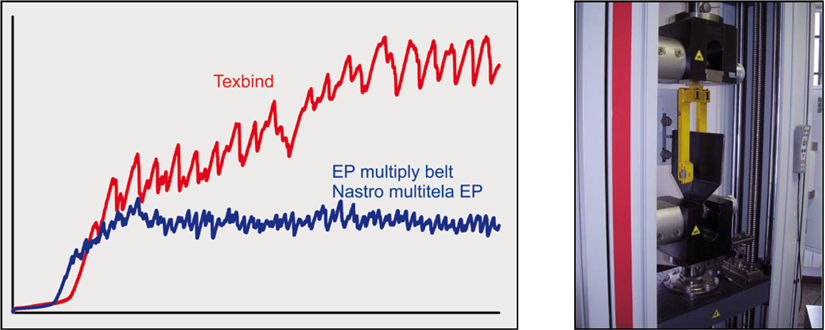

Biểu đồ so sánh

- Những ưu điểm tuyệt vời mà dây đai Texbind thể hiện trong các ứng dụng nặng nhất và mạnh nhất được thể hiện rõ ràng hơn nhiều trong quá trình xác minh trong phòng thí nghiệm dụng cụ.

- Đồ họa dưới đây đề cập đến các thử nghiệm phá hủy về cắt và xé, được thực hiện trong phòng thí nghiệm công nghệ SIG SpA theo tiêu chuẩn quốc tế.

- Cả hai quy trình đều làm nổi bật cách mà điện trở Texbind liên tục tăng lên trong quá trình thử nghiệm trong khi đối với dây đai nhân EP tiêu chuẩn, xu hướng bị thụt vào trong.

- Điều này là do các sợi của dây đai Texbind, tự do di chuyển bên trong vải sợi dọc thẳng, đi gần nhau nhân lên các cường độ kháng đơn, đã tự cao; ngược lại, điều này không thể xảy ra đối với đai EP nơi các sợi ngang thường có xu hướng đứt chỉ vì liên kết trong cấu trúc dệt của vải.

- Kiểm tra độ bền rách

- Kiểm tra độ bền cắt

Thủ tục nối

- Đơn vị Texbind đơn lẻ có thể được tham gia thông qua các thủ tục khác nhau; các trang này hiển thị phương pháp mà chúng tôi đề xuất là thỏa hiệp tốt nhất giữa tính dễ dàng thực thi và hiệu quả mối nối.

- Sự dễ dàng thực thi

- Khác với các phương pháp khác, việc sử dụng các vật liệu có sẵn cứng, chẳng hạn như chèn vải cao su, là không cần thiết vì chỉ cần sử dụng các sản phẩm được gia công cổ điển và dung dịch cao su là đủ.

- Hiệu quả mối nối

- Khả năng chống mối nối, tùy thuộc vào chiều dài chồng chéo, cho phép đạt hiệu suất trên 90% nếu vật liệu nối của chúng tôi được sử dụng và nếu các chỉ dẫn của quy trình này được tuân thủ cẩn thận.

- Hơn nữa, tuổi thọ cao được đảm bảo nhờ vào sự đan xen vải cụ thể thực tế loại bỏ khả năng mở mối nối điển hình của các phương pháp chồng chéo cổ điển.

Mục đích của quy trình này là thể hiện sự đan xen giữa các loại vải đặc biệt; Vì lý do này, phương pháp cơ bản để nối đai cao su được kỳ vọng sẽ được nhiều người biết đến, như được mô tả trong “Sách hướng dẫn lắp đặt”, có sẵn cho khách hàng của chúng tôi trên trang web của SIG. Do đó, chúng tôi không đề cập đến các hoạt động cổ điển như cắt chiều dài dây đai chính xác, bôi dung dịch lên bề mặt cần khớp, làm sạch vải, đóng lại vỏ, căn chỉnh đầu, lưu hóa.

- Loại bỏ các nắp của cả hai đầu đai để có chiều dài bằng L + 25 mm;

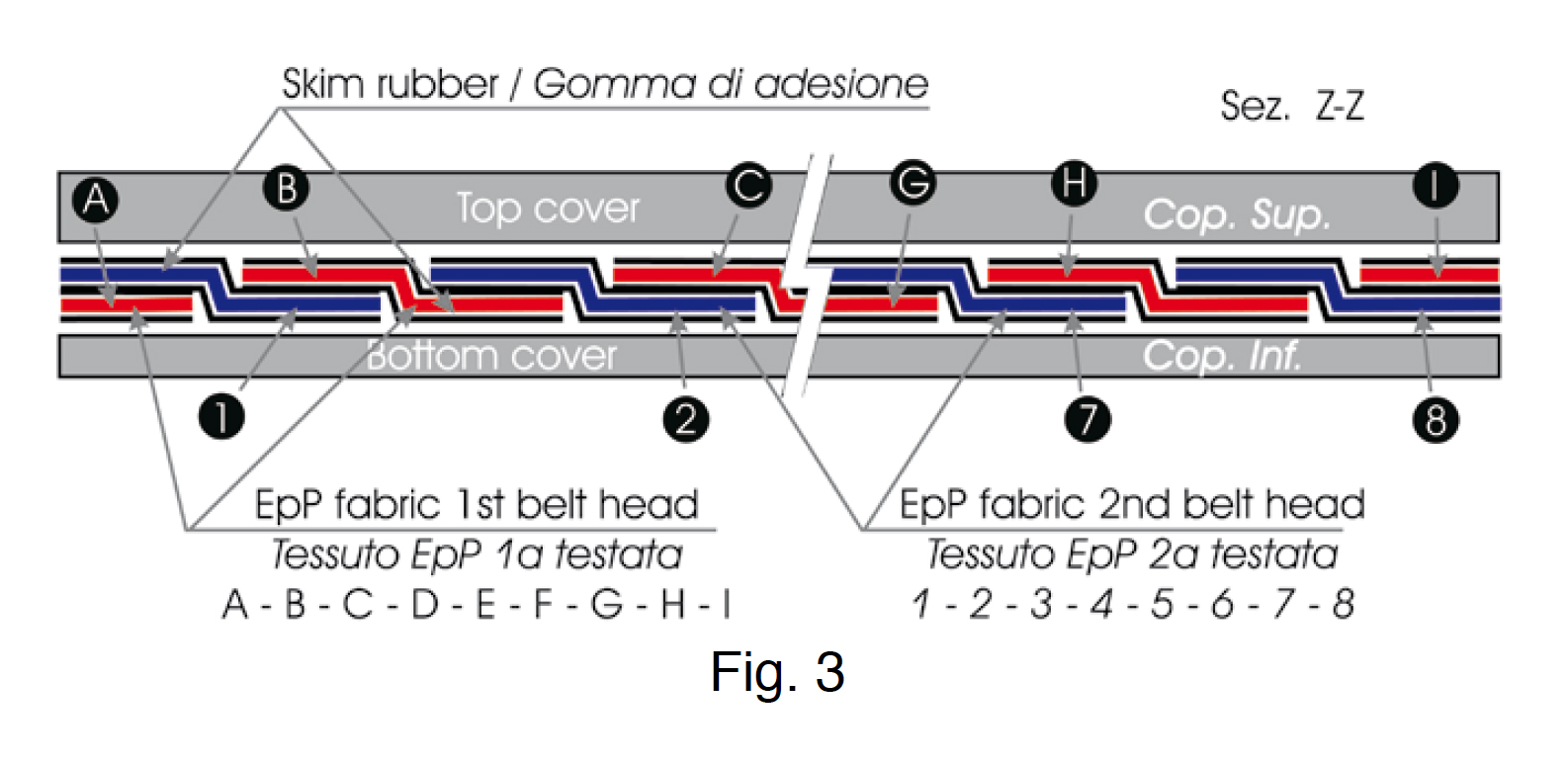

- Phủ một lớp cao su gầy dày 0,5 mm lên 4 mặt vải;

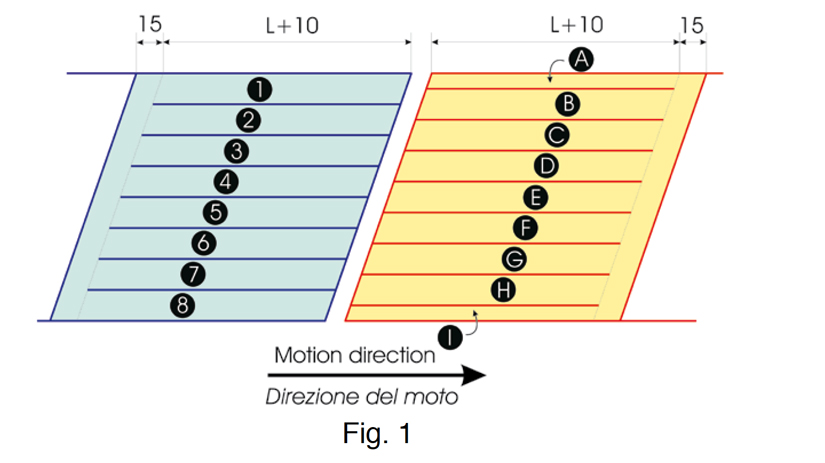

- Đánh dấu các đường cắt có chiều rộng S theo sơ đồ Hình 1, đảm bảo rằng các điểm cực hạn hẹp (A và I) đối diện với chuyển động; vài dải cuối cùng (A-1-I-8) phải được điều chỉnh chiều rộng theo chiều rộng đai;

- Cắt vải theo các đường cắt này;

- Đặt tấm bìa dưới cùng có độ dày nhỏ hơn tấm ban đầu khoảng 1 mm, với độ dày tối thiểu là 2 mm;

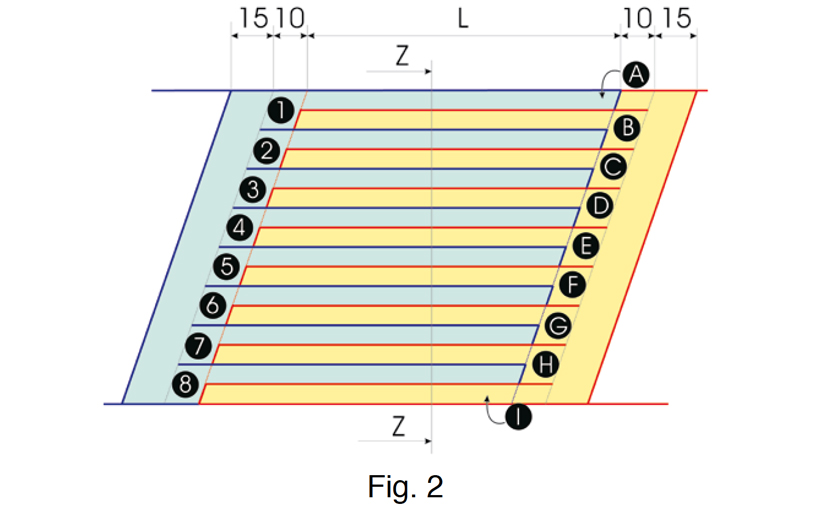

- Căn chỉnh hai đầu đai ở một khoảng cách sao cho để một dải chồng lên nhau có chiều dài L;

- Theo sơ đồ của Hình 2 và 3, đặt các dải trên tấm bìa dưới cùng bắt đầu từ A, xen kẽ hai đầu (trình tự A – 1 – B – 2 – C …. 7 – H – 8 – I) , đảm bảo sự liên kết và độ phẳng của chính các dải; xin lưu ý rằng các đầu dải không được định vị ở cuối vết cắt mà phải lùi lại 10 mm để tạo thuận lợi cho việc uốn ngang của vải;

- Đặt một lượng cao su không đảm bảo thích hợp để che phủ tất cả sự khác biệt về độ dày ở cuối các dải vải;

- Đặt nắp trên lên trên mối nối, lưu ý rằng độ dày phải nhỏ hơn khoảng 2 mm so với ban đầu;

- Tiến hành lưu hóa.

|

Belt style N/mm |

400 | 630 | 800 | 1000 |

|

Overlapping length L mm |

450 | 750 | 950 | 1250 |

|

Strip width S mm |

50 | 70 | 100 |

100 |

| Length to be prepared L+25 mm | 475 | 775 | 975 |

1275 |

| Total joint length mm | 500 | 800 | 1000 |

1300 |

Trong trường hợp yêu cầu giá trị hiệu suất thấp hơn 90%, có thể giảm chiều dài chồng chéo L đến mức tối đa được đề xuất là 20% (ví dụ: đối với loại 400, L trở thành khoảng 350 mm). Trong trường hợp này, hiệu suất nối vẫn trên 70%. Ngược lại, chúng tôi đề nghị tăng L 20% cho các ứng dụng nhiệt độ cao.

Mối nối của đơn vị đôi Texbind có thể được thực hiện bằng các phương pháp bước điển hình; vì loại đai này thường được chọn vì độ rắn của nó chứ không phải cho độ bền kéo được đảm bảo cụ thể, có thể chọn phương pháp 1 hoặc 2 bước tùy theo hiệu quả mong muốn: tối đa 50% trong trường hợp đầu tiên, lên đến 90% trong trường hợp cái thứ hai.